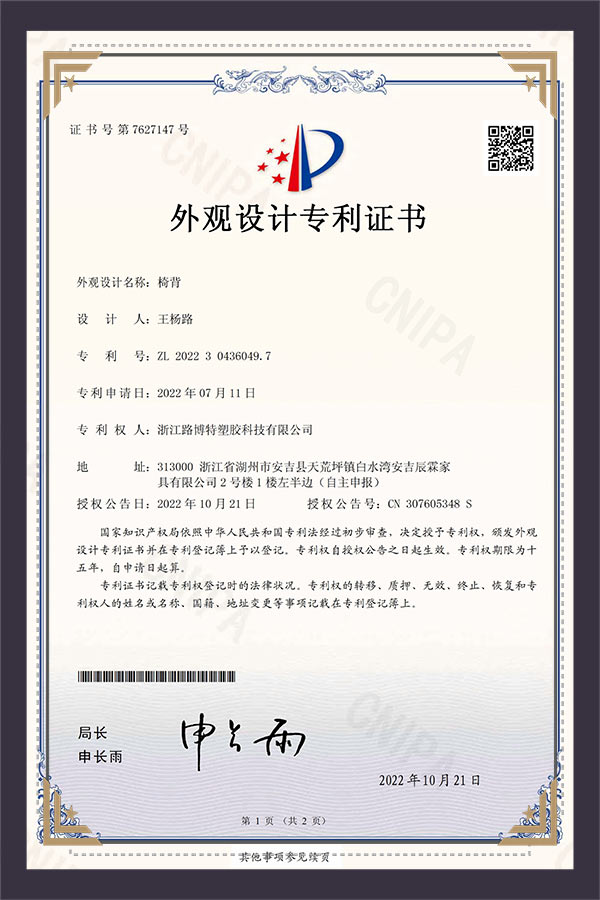

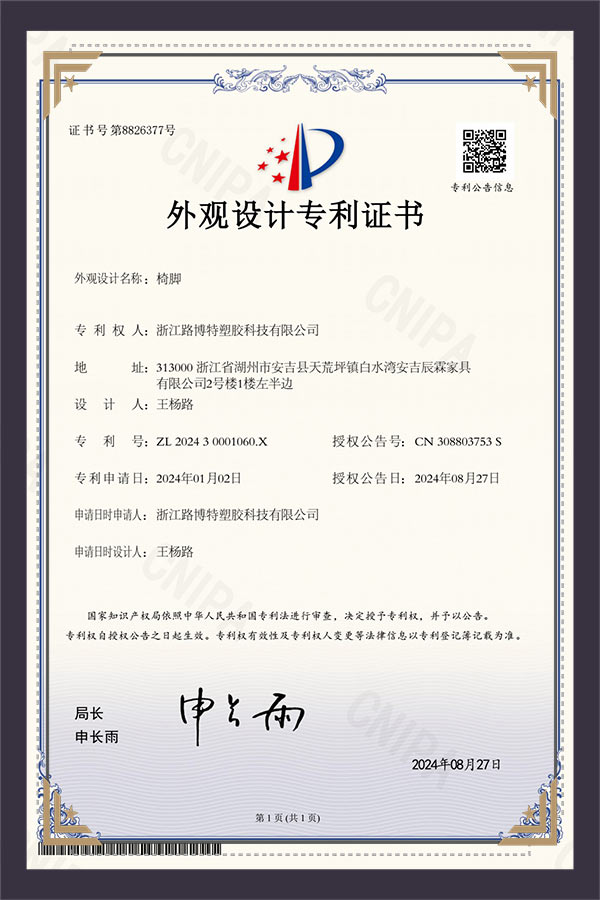

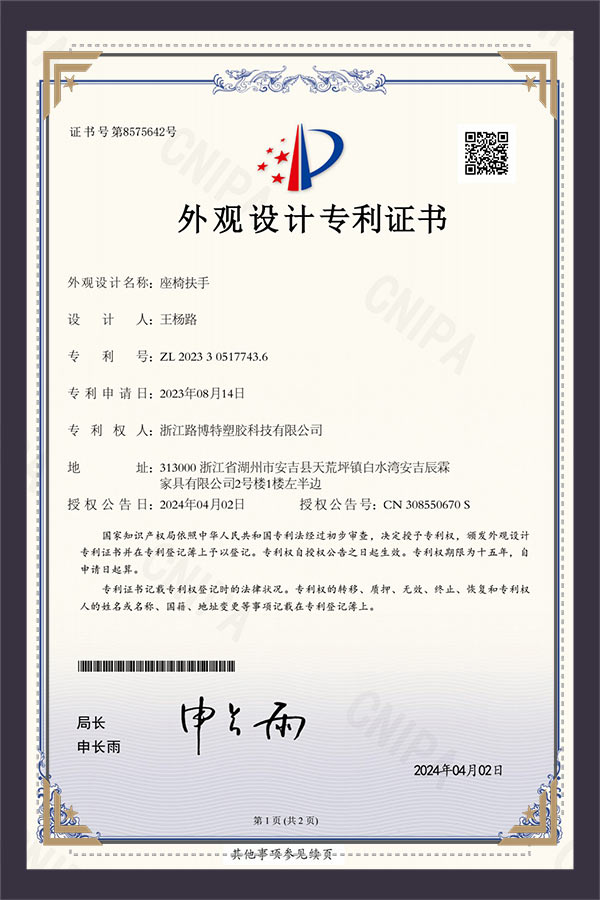

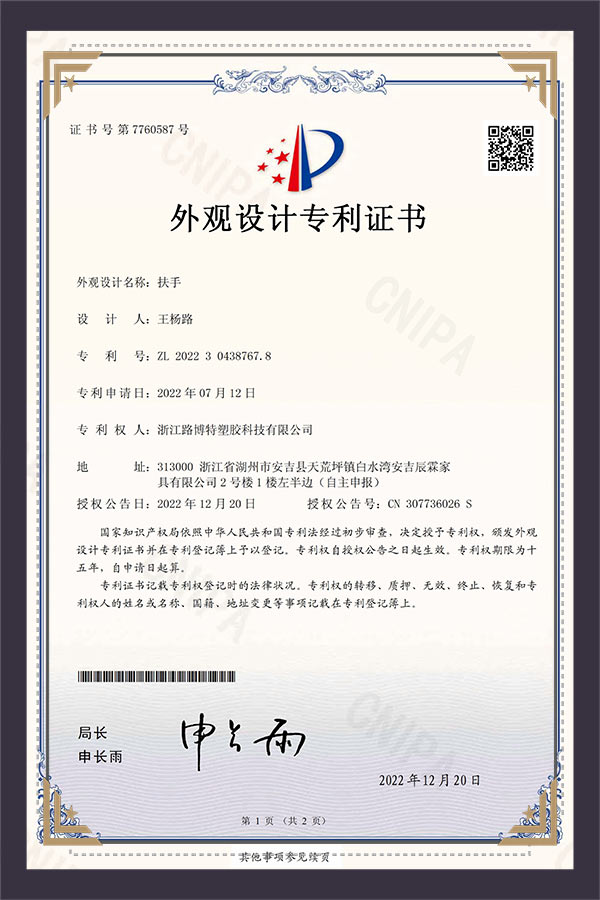

izrađeno po narudžbi Plastični ergonomski naslon Proizvođač

o nama

Postprodajne usluge

-

Minimalna količina narudžbe

Minimalna količina za narudžbu dodatne opreme je 500 komada ili više; o narudžbama na veliko možemo se dogovoriti s kupcem. -

boja

Crna je standardna boja na zalihama; za prilagođene boje potrebna je minimalna narudžba od 800-1000 komada. -

na lageru

Imamo neke artikle na zalihi, a boje i količine ažuriraju se svakodnevno; za artikle na zalihi potreban je polog prije narudžbe. -

Proizvodnja i isporuka

Proizvodnja će biti organizirana nakon primitka pologa; ciklus isporuke dijelova je unutar 30 dana, a proizvodni ciklus može varirati ovisno o izvansezoni i vrhuncu sezone. -

Prijevozničke usluge

Nudimo globalne usluge dostave, uključujući Aziju, Europu, Afriku, Sjevernu Ameriku, Južnu Ameriku i Oceaniju; narudžbe se mogu slati morem, zrakom, željeznicom i ekspresnom poštom. -

uzorak

Nudimo besplatne uzorke, ali troškove dostave snosi kupac i bit će mu vraćeni nakon što narudžba bude poslana.

vijesti

-

Vijesti iz industrije 2026-01-01

Od kućnih ureda do korporativnih soba za sastanke, sdolica je kamen temeljac svakodnevnog života. Ipak, njegov puni potencijal ...

Prikaži više -

Vijesti iz industrije 2025-12-23

Razumijevanje Dijelovi poslovnih uredskih stolica ključan je za proizvođače, distributere i kupce koji žele pobol...

Prikaži više -

Vijesti iz industrije 2025-12-19

Zašto je najlon najbolji izbor za moderne uredske stolice Materijal uredske stolice temeljna je odrednica njezine dugovječno...

Prikaži više -

Vijesti iz industrije 2025-12-11

Kada pomislimo na uredsku stolicu, na pamet nam padaju mnoge značajke - nasloni za ruke, jastuci za sjedalo, kotači, mehanizmi ...

Prikaži više -

Vijesti iz industrije 2025-12-05

Neopjevani heroji industrijske mobilnosti U ogromnom krajoliku rukovanja materijalom i proizvodnje, postoji kritična, ali če...

Prikaži više

Plastični stražnji okvir Znanje

Kako osigurati točnost ugradnje ergonomskog plastičnog okvira naslona za lumbalnu potporu i tijela sjedala (kao što je pričvršćivanje vijcima, ugrađena kopča)? Koji je raspon kontrole tolerancije plastičnih dijelova?

Utjecaj načina spajanja na točnost ugradnje i mjere zaštite

1. Metoda pričvršćivanja vijcima

Učvršćivanje vijcima jedan je od najčešćih i pouzdanih načina spajanja. Kada se usvoji pričvršćivanje vijcima, rupe za vijke su točno rezervirane na plastični okvir naslona za lumbalnu potporu i tijelo sjedala kroz precizan dizajn kalupa i proizvodnju. Točnost kalupa izravno određuje točnost položaja rupe. Tvrtkina napredna proizvodna oprema i profesionalni proizvodni tehnološki tim mogu osigurati da se pogreška u proizvodnji kalupa kontrolira unutar vrlo malog raspona.

Tijekom procesa ugradnje koristit će se visokoprecizan alat za pozicioniranje. Alat za pozicioniranje može točno pozicionirati okvir naslona i tijelo sjedala kako bi se osiguralo da su rupe za vijke u potpunosti poravnate. U isto vrijeme, alat za kontrolu zakretnog momenta koristi se za zatezanje vijaka i radi u skladu sa strogim standardima zakretnog momenta. Vijci različitih specifikacija i materijala odgovaraju različitim zahtjevima zakretnog momenta. Preciznom kontrolom zakretnog momenta, vijčani spoj može postići stabilan i ujednačen stupanj zatezanja, izbjegavajući odstupanja pri ugradnji uzrokovana nejednakom silom zatezanja vijka.

Osim toga, savršeni sustav testiranja tvrtke provest će višedimenzionalno testiranje proizvoda nakon spajanja. Upotrijebite visokopreciznu opremu za ispitivanje kao što su trokoordinatni mjerni instrumenti za mjerenje veličine i točnosti položaja spojnih dijelova kako biste osigurali da stvarna točnost instalacije zadovoljava zahtjeve dizajna. Za proizvode koji ne zadovoljavaju standarde točnosti, izvršit će se pravodobne prilagodbe ili prerade kako bi se osiguralo da svaki isporučeni proizvod ima visokokvalitetnu točnost instalacije.

2. Ugrađena metoda pričvršćivanja

Ugrađena uskočna veza se jednostavno i brzo postavlja. Kako bi se osigurala točnost instalacije, Zhejiang Lubote Plastic Technology Co., Ltd. će provesti mnogo simulacijskih analiza i eksperimentalnih provjera prilikom projektiranja uskočne strukture. Pomoću računalno potpomognutog dizajna (CAD) i analize konačnih elemenata (FEA), oblik, veličina, elastičnost i drugi parametri kopče optimizirani su kako bi se osiguralo da se može postići točna ugrađena instalacija uz osiguravanje čvrstoće veze.

Tijekom procesa proizvodnje, proces oblikovanja plastičnih dijelova je strogo kontroliran. Visokoprecizna oprema za injekcijsko prešanje koristi se za točnu kontrolu temperature injekcijskog prešanja, tlaka, vremena i drugih parametara procesa kako bi se osigurala točnost veličine i točnost oblika dijelova koji se uskoče. Na kalupu za brizganje provodi se redovito održavanje i njega, a istrošeni dijelovi popravljaju ili zamjenjuju na vrijeme kako bi se osigurala dugoročna stabilna točnost kalupa.

Tijekom procesa ugradnje bit će dizajnirana posebna struktura vodiča za ugradnju. Na primjer, utor za vođenje postavljen je na tijelu sjedala, a nagib za vođenje postavljen je na dijelu kopče okvira naslona, tako da se kopča može glatko i točno ugraditi u odgovarajući položaj. Nakon dovršetka ugradnje, točnost ugradnje se preliminarno ocjenjuje pregledom izgleda i jednostavnim funkcionalnim testovima, kao što je provjera je li kopča potpuno ugrađena i ima li labavosti. Za važne proizvode provest će se daljnja ispitivanja mehaničkih svojstava kako bi se osigurala pouzdanost i točnost ugradnje spoja kopče.

Kontrola tolerancije plastičnih dijelova

1. Važnost kontrole tolerancije

Kontrola tolerancije plastičnih dijelova is crucial to ensure the connection accuracy of the ergonomic plastic lumbar support backrest frame and the seat body. A reasonable tolerance range can ensure the matching accuracy between the various components, so that the product has good stability and comfort during use. If the tolerance is too large, it may cause problems such as loose connection parts and uneven gaps, affecting the performance and life of the product; if the tolerance is too small, it may increase the difficulty and cost of production, and even cause the components to fail to install smoothly.

2. Raspon kontrole tolerancije

Zhejiang Lubote Plastic Technology Co., Ltd. odredio je znanstveni i razumni raspon kontrole tolerancije za plastične dijelove u svojoj dugoročnoj proizvodnoj praksi, kombinirajući zahtjeve dizajna proizvoda sa stvarnom razinom proizvodnog procesa. Za ključne dimenzije koje su usko povezane s točnošću ugradnje, kao što su promjer i dimenzije položaja rupa za vijke, oblik i odgovarajuće dimenzije kopči itd., kontrola tolerancije je relativno stroga. Općenito govoreći, raspon tolerancije ključnih dimenzija kontrolira se između ±0,1 - ±0,3 mm.

Za neke nekritične dimenzije, kao što su dimenzije izgleda plastičnih dijelova i konstrukcijske dimenzije koje imaju mali učinak na točnost ugradnje, raspon tolerancije može se prikladno smanjiti, obično se kontrolira između ±0,3 - ±0,5 mm. To ne samo da može osigurati kvalitetu i učinkovitost proizvoda, već i smanjiti troškove proizvodnje i poboljšati učinkovitost proizvodnje u određenoj mjeri.

3. Metode kontrole tolerancije

Kako bi se postigao gornji raspon kontrole tolerancije, tvrtka je usvojila niz učinkovitih metoda kontrole. Prije svega, što se tiče odabira sirovina, kvaliteta plastičnih sirovina je strogo kontrolirana. Odaberite sirovine sa stabilnom kvalitetom i učinkom koji ispunjavaju zahtjeve kako biste izbjegli odstupanja u veličini proizvoda uzrokovana fluktuacijama u učinku sirovina.

Što se tiče tehnologije proizvodnje, parametri procesa injekcijskog prešanja kontinuirano se optimiziraju. Višestrukim testovima i analizom podataka utvrđuje se najbolja kombinacija temperature injektiranja, tlaka, vremena i ostalih parametara, a tijekom proizvodnog procesa provodi se nadzor i prilagodba u stvarnom vremenu. Napredni sustav kontrole temperature kalupa koristi se kako bi se osigurala ujednačenost i stabilnost temperature kalupa i smanjila dimenzijska deformacija plastičnih dijelova uzrokovana promjenama temperature kalupa.

Osim toga, tvrtka je uspostavila kompletan sustav kontrole kvalitete. Tijekom proizvodnog procesa plastični dijelovi se provjeravaju u više procesa. Od inspekcije sirovina koje ulaze u tvornicu, preko inspekcije poluproizvoda, do završne inspekcije gotovih proizvoda, svaka karika se strogo provodi u skladu sa standardima. Koristite visokopreciznu opremu za ispitivanje, kao što su optički mjerni instrumenti, instrumenti za mjerenje slike itd., za točno mjerenje dimenzija plastičnih dijelova i brzo otkrivanje i ispravljanje odstupanja u dimenzijama. Proizvodi koji prelaze raspon tolerancije se izoliraju, analiziraju se uzroci i poduzimaju odgovarajuće korektivne mjere kako bi se osigurala stabilnost kvalitete proizvoda.

En

En